Взгляд в будущее: какими будут аккумуляторы Tesla через пять-десять лет

Как уже известно, в ближайшие год-полтора Tesla не собирается вносить значительных изменений в конструкцию и методы производства аккумуляторов. Но у компании есть более отдалённые планы на одно и другое. Планы эти пока не слишком конкретные, и очевидно, реализовываться они будут небыстро. Тем не менее, упоминания они явно заслуживают.

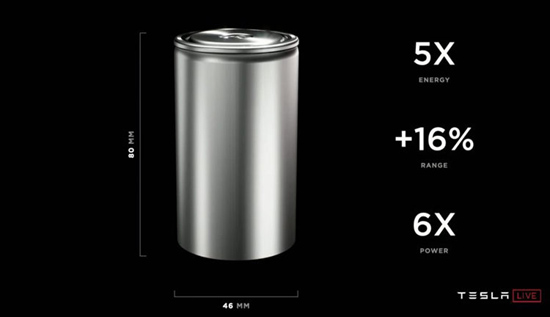

Начнём с более-менее определённого. Итак, Tesla представила новый формфактор литиевой «банки» под номером 4680. Внешний диаметр ячейки 46 мм, её высота — 80 мм. Это шаг вперёд по сравнению с ячейкой 21700 (21 × 70 мм). За счёт увеличения объёма примерно в 5,5 раз «располневшая» ячейка способна накапливать в пять раз больше энергии.

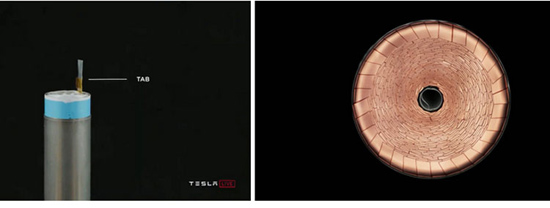

Мощность ячейки увеличена в шесть раз, что обусловлено не только возросшей ёмкостью, но и новой конструкцией проводника, соединяющего катод батареи с контактом на её корпусе. За счёт перехода от длинной и тонкой полоски-проводника к короткому и толстому проводнику-вкладышу внутреннее сопротивление проводника снизилось, а величины допустимых токов возросли и, следовательно, увеличилась мощность батареи без риска перегрева.

Как заявил Маск, батарея 4680 уже выпускается в небольших объёмах на опытной линии в США. Это не концепт и не компьютерная графика. Если проблем не возникнет, к концу следующего года производство аккумулятора 4680 на новом заводе компании во Фримонте, штат Калифорния, выйдет на уровень годовой мощности 10 ГВт·ч. Следовательно, в течение 2022 года суммарная ёмкость выпущенных аккумуляторов 4680 должна будет выйти на указанную величину. Это более чем в три раза меньше, чем сегодня выпускает завод Tesla (Гигафабрика в США). Например, с позиции выпуска ячеек проектная мощность завода в Неваде в 2020 году должна составить 35 ГВт·ч в год. Поэтому полномасштабное производство ячеек 4680 Маск рассчитывает увидеть только через три года — в 2023 году. И ключевое слово здесь — рассчитывает.

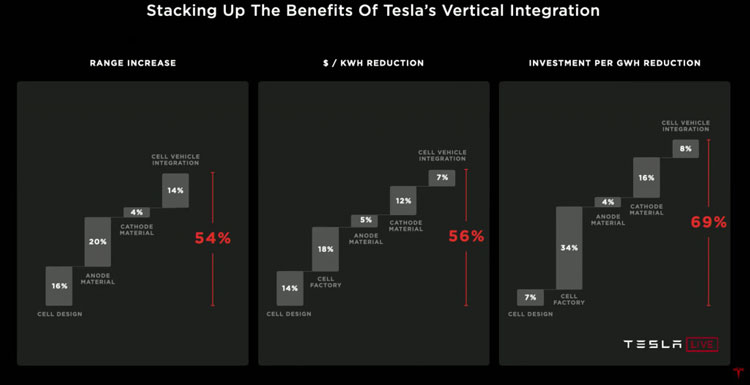

За счёт увеличения формфактора элемент 4680 позволит собирать батарейные блоки, которые увеличат пробег электромобиля на полном заряде на 16 % по сравнению с блоками из элементов 21700. По сути, улучшение будет достигнуто за счёт того, что в батарейном блоке аккумуляторы займут больше пространства. Тем самым снизится стоимость хранения каждого КВт·ч. По расчётам — на 14 %. Дополнительно в Tesla считают, что благодаря увеличенному формфактору инвестиции в строительство новых батарейных заводов снизятся на 7 % в пересчёте на каждый ГВт·ч.

Итак, увеличение формфактора ячейки — это первый и, несмотря на сопутствующие новой организации производства трудности, относительно простой шаг.

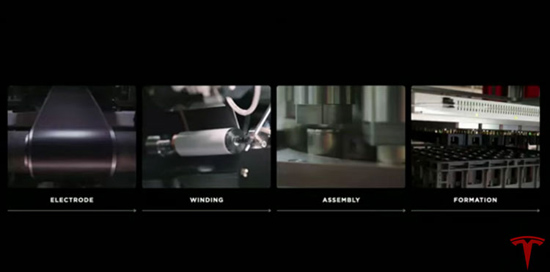

Следующим новшеством при производстве аккумуляторов (4680 или в другом формфакторе) обещают стать принципиально новые промышленные линии. Производить аккумуляторы Tesla собирается подобно выпуску бумаги рулонным методом или как разливают напитки на соответствующих линиях — быстро-быстро и даже быстрее. Принципиально новые линии должны ускорить выпуск аккумуляторных блоков от производства ячеек до готовых блоков в семь раз. На дальность пробега это не повлияет, но себестоимость хранения каждого КВт·ч в батарейном блоке электромобиля обещает снизиться ещё на 18 %. Также это может снизить инвестиции в новые заводы для выпуска батарей до 34 % (в пересчёте на каждый ГВт·ч). Каждая новая линия сможет выпускать за год ячеек на 20 ГВт·ч.

Новые линии будут включать в себя четыре главных участка: изготовление электродов (анодов и катодов) рулонным методом, намотка электродов и разделительной мембраны в рулоны для помещения каждого в ячейку, сборка ячеек и изготовление батарейных блоков. Из всего этого самым слабым звеном с точки зрения дальнейшего прогресса Tesla считает этап изготовления электродов. Сегодня для этого материал электродов дробится до состояния порошка и растворяется либо в воде, либо в своём растворителе. После нанесения раствора на подложку электроды долго сушатся в гигантских электропечах и затем после сушки проходят финальную обработку (прессовку). Для компании выгодным стал бы «сухой» процесс изготовления анодов и катодов, чтобы сэкономить время, ресурсы и, в конечном итоге, деньги.

«Сухой» процесс нанесения вещества электродов на рулонную подложку разработала компания Maxwell Technologies, которую Tesla купила больше года назад. Этот процесс хорошо показал себя в лабораторных условиях и со временем обещает воплотиться в производственном оборудовании компании. Маск не сказал, когда это произойдёт. Поскольку выпуском производственного оборудования занимаются сторонние компании, а сырьё поставляют ещё одни, то новшество вряд ли станет коммерческим решением в ближайшую пятилетку. Но если это будет воплощено в производстве, то стоимость производства аккумуляторов снизится самым ощутимым образом.

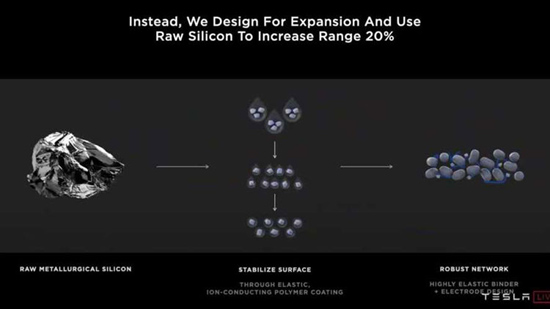

Следующим новшеством должен стать переход на другой материал для анода ячейки. Сегодня для этого массово используется графит. Маск предлагает вместо графита использовать металлургический кремний — это кремний с присутствием ощутимого объёма посторонних примесей. Но этот материал крайне дёшев и его запасы на Земле неисчерпаемы. Кроме того, кремний способен вобрать в себя в девять раз больше ионов лития, чем графит, а это — путь к наращиванию ёмкостей батарей. Проблемой было «разбухание» и разрушение кремния по мере поглощения ионов лития, но исследователи Tesla решили эту проблему. Так, кремний измельчается и пропитывается эластичным полимером, что придаёт ему неразрушающуюся структуру.

Переход на новые аноды также произойдёт весьма и весьма нескоро, так как он определённо зависит от производителей оборудования и поставщиков сырья. Но если это случится, то ёмкость обновлённых аккумуляторов может дополнительно вырасти, что увеличит пробег ещё на 20 %, а стоимость хранения одного КВт·ч уменьшит на 5 %. Новые аноды также обещают снизить инвестиции в производство одного ГВт·ч на 4 %.

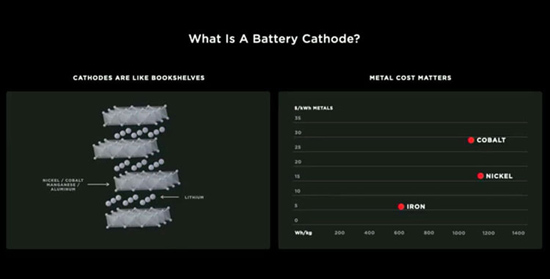

Когда-нибудь появятся в будущих аккумуляторах Tesla и новые катоды. Более того, компания собирается производить ячейки с тремя разными катодами для разных сфер применения, что позволит быстрее снижать цену на массовою продукцию. Например, для массовых электромобилей, цена которых через пять-десять лет должна снизиться до $25 000, катоды элементов будут создаваться на основе железа, что даст им увеличенный срок жизни. Для электромобилей премиального класса будут выпускаться ячейки с катодом на основе кобальта и марганца, а это — увеличенная ёмкость и дальность пробега. А для пикапа и грузовика компания предложит ячейки с катодами из никеля — это большая отдача (мощность) и увеличенная ёмкость, что также можно будет конвертировать в больший пробег.

Для производства катодов Tesla построит свой завод, поставки никеля для которого она собирается частично обеспечить сама. Для этого в четвёртом квартале этого года компания запустит пилотную линию для отработки процессов переработки старых аккумуляторов. Из таких батарей компания планирует заодно извлекать литий и кобальт. Наконец, Tesla займётся добычей лития в Неваде с запуском переработки на своих площадках, которые тоже предстоит построить. Комплекс задач не на одну пятилетку. Если она всё воплотит в жизнь, то сможет увеличить дальность пробега на одном заряде ещё на 4 %. Стоимость хранения одного КВт·ч уменьшится на 12 %, а инвестиции в производство снизятся на 16 %.

Завершающим штрихом станет полная интеграция аккумуляторов в состав электромобиля. Как сегодня топливные баки стали естественным элементом крыльев самолётов, так со временем батареи Tesla станут неотъемлемыми элементами будущих электромобилей Tesla. Они будут одним целым с машиной, что удешевит конструкцию и стоимость владения машиной и батареей. Tesla явно не собирается идти по пути китайцев, и не будет делать упор на станции по быстрой замене батарей. Похоже, будущий «народный» автомобиль Tesla проще будет заменить на новый целиком, чем заказывать замену тяговых аккумуляторов.

И всё же, интеграция батарей в конструкцию электромобиля добавит к дальности хода ещё 14 %, снизит стоимость хранения одного КВт·ч на 7 % и уменьшит инвестиции в производство ячеек ёмкостью в один ГВт·ч на 8 %. В сумме все представленные выше шаги позволят на 54 % увеличить пробег электромобилей, снизят стоимость хранения одного ГВт·ч на 56 % и уменьшат инвестиции в производство одного ГВт·ч батарей на 69 %. Однако на реализацию этих планов уйдёт время как минимум до конца текущего десятилетия. Многие в них к тому же может поменяться, но верить в хорошее хочется всегда.

Источник: 3dnews.ru